社内コンペ日記#5 Ceiling Light 設置編(最終回)

いよいよCeiling Lightのシリーズも最終回です。前回はアセンブル編でしたが、今回はついに最終回、設置編です。これまでのシリーズはこちらから。

もうすでに過去の記事でこのプロジェクトの要点は話しているので、今回は本当に日記のような内容になりそうですが、しばしお付き合いください。

照明本体のサイズとEVの小ささの壁

当初の目論見はパーツを現場に持ち込み、その場で組み立てるつもりでしたが、斉藤照明さんで仮組みをしてもらっている中で、現場での組み立ては時間がかかり現実的ではない、という話が上がって来ました。では搬入経路が通れるサイズまで組み立てて搬入しましょう、ということで現場調査の際に検証することになりました。

しかし、弊社のビル、EVホールがなかなかに小さく、EV自体も大人四人で満員というサイズなので、かなり小さいですとはお伝えしたものの、斉藤照明さんは一縷の望みを持って、完全に組み立てたものを入れられるサイズの箱を作り、それを持参して現場調査に来てくださいました。

私は箱の大きさを目の当たりにして、斉藤照明さんはEVを小ささを見て、

「お、、これは入りませんね、、」

と。非常階段からも一応試しましたがもちろん玉砕です。しかしながら、前回の記事でもお伝えしたように、パーツの厚みを増し、ボルト留めにしたことでモノ自体がかなりしっかりしたため、箱から出した現物の状態ならEVに乗るということがわかり、ここは無事クリア出来ました。

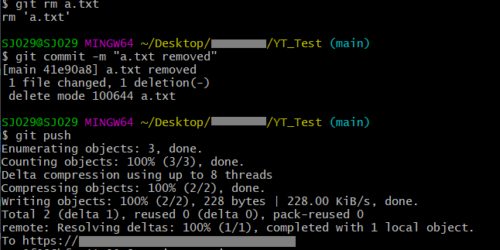

墨出し

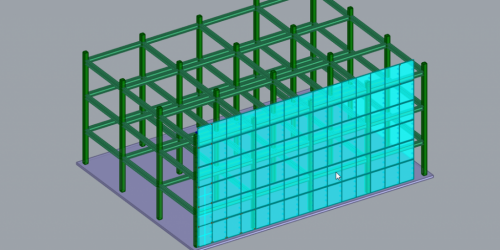

今回新たに天井にアンカーとラックを設置するのでその位置を決めるために墨出しをしました。

現状の照度も参考に測っておきました

搬入・設置

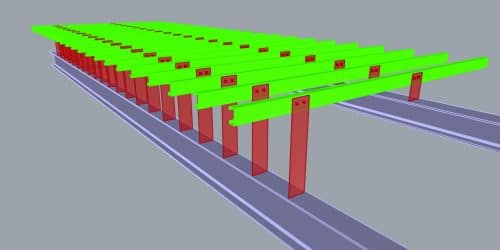

搬入当日です。搬入は予定通り現物のみをEVから運び込み、天井のアンカー打ち、ラックの設置、照明の設置の順に進めていきます。すでに墨出し、搬入の手順も想定してたので朝から順調に進みましたが、ダクトレールの移動や配線のつなぎ直しもあったので、作業はほぼ丸一日がかりでした。最後の吊り作業は夕方でしたが、無事に何事もなく設置が完了です。

右は天井に吊るす前に灯体の向きを確認しているところです

天井のラックから照明の吊りは四カ所でワイヤーで吊っています。照明自体にはワイヤー用の小さい穴と電源ケーブル用にも穴を空けています。

右からワイヤーが出ているものが吊り用です、穴が極限まで小さい

ついに完成

二年の月日を経て設置されました。特に締め切りを設けず、かつコロナが始まったこともあり、だいぶ延びましたがようやく完成です。

プロジェクトを左右した要因

これまでを振り返ってみて、プロジェクトを左右するような要因となったものは

- コスト、形状、プロダクトスケールのバランスをふまえた3Dプリンタの選定

- 選定したマテリアルのパーツ強度と組み立て方法

- 組み立て後の全体強度

- LEDを取り付けるための内部機構

でした。まず、3Dプリンタにも機種ごとに扱えるマテリアルが違うため、得意不得意の形状、サイズの制約があります。大体は予算の都合で選択肢が絞られるため、そこから提案の再考が必要になり、ここが一番のターニングポイントではないかと思います。コスト感とそれに対するフィジビリティの勘所を提案段階から持つことは非常に有効ではありますが、それを得るには、ある程度場数を踏み、経験を積み重ねていかないと難しそうです。

3Dプリントの大型造作で共通すること

しかしながら、3Dプリントの大型造作で(予算ありきの)プロジェクトであれば、共通して当てはまる項目として、このあたりが挙げられそうです。

- 大型造作(つまり組み立てを前提)となるとフィラメント系(ABS, PLAなど)が有力候補

- 大型造作で細かいディテールが不要、または仕上げをする前提ならUV硬化系樹脂

- 入り組んだ複雑な形状をフィラメント系でやることはサポート材の除去が非常に難しいので現実的でない(水溶性サポート材はコスト、時間がかかる)

- 仕上げをするか否かでコストが大きく変わる(やすり、パテ埋め、塗装など)

これらをプロジェクト初期段階から想定しておくと、プロジェクトの見通しの手がかりになるのではないかと思います。

まとめ

今回、モデリングした形状をすべて3Dプリントでそのまま作りましたが、これが馬鹿っぽくて私は結構気に入っています。

特にこのプロジェクトが興味深かったのは、「実物」と「写真」で作品の質の印象が異なり、それを肌で感じたことでした。

写真で見るとオブジェクトがすごく抽象的なものに見え、3Dプリント以外のマテリアルを使わなかったことで素材感を感じさせないため、建築でいう白模型のような雰囲気を放っています。実物も違ったおもしろさがありますが、写真に写したものは当初の提案時に非常に近い質の雰囲気を持っています。

ディスプレイや写真は、物質の持つマテリアル感のようなものが一様にフラットになって映し出されるため、作品が抽象化されます。一方で実物は、素材含め物質そのものの生々しさや、モノと対峙したときに感じる感覚が作品を評価する際に大きく影響してきます。

これは「写真映えする建築」と「実物の建築」のギャップにも通じる話かもしれません。外観イメージや形状主体でつくる、いわゆる「ガワ的建築」と、空間の質主体でつくる「空間の質的建築」(日本の建築教育の主流)で、表現の力点の違いがそのまま最後のアウトプットにも表れるのは非常に興味深いと思っています。

まああまり難しいことは考えずに来社した際には上を見上げてみてください。ミーティングルームが明るくなりました。

こちらがクレジットです。3Dプリントで相談があればぜひ穴織カーボンさんや斉藤照明さんに相談に乗ってもらってください。

プロダクト名 : LT1

用途 : 照明器具

デザイン : シンテグレート合同会社 担当/ 渡邉健児、壁谷健一

3Dプリント : 穴織カーボン株式会社 3Dモデリングチー厶 担当/ 濱本 悠太、久下 臣

照明製作 : 株式会社 斉藤照明 担当/ 松崎雄一

サイズ : 2000(幅)x1000(奥行)x350(高さ)

Product Name : LT1

Product Use : Light fixtures

Design : Syntegrate/ Kenji Watanabe, Kenichi Kabeya

3D Print : Anaori Carbon 3D Modeling Team/ Yuta Hamamoto,Takumi Kuge

Lighting manufacture : Saito-shomei/ Yuichi Matsuzaki

Size : 2000mm(W)x1000mm(D)x350mm(H)

では最後にこのプロジェクトのきっかけとなったプレゼンの動画を貼っておきます。なつかしい。