社内コンペ日記#4 Ceiling Light アセンブル編(後編)

今回はCeiling Light アセンブル編(後編)です。シリーズ全体はこちらから読めます。前回の記事はこちら。

前回は下記のリストの中の上二つ、「組み立ての機構と手順」と「3Dプリント部材の強度」という、主にガワについての話でしたが、今回は下二つの「内部のLEDをどう仕込むか」、「天井からの吊り機構」について触れていこうと思います。

組み立ての機構と手順3Dプリント部材の強度- 内部のLEDをどう仕込むか

- 天井からの吊り機構

内部LEDをどう仕込むか

照明の選定、内部の仕込み方については、提案、検討など主に斉藤照明さんに行っていただきました。プレゼン時の提案段階から検討必要事項として頭にあったのは

- 360°全方向へ光の拡散のさせ方

- 内部のLEDの支持機構とその影の出方

- LEDの選定

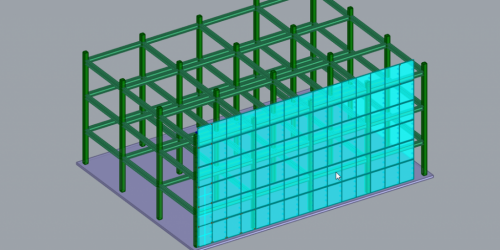

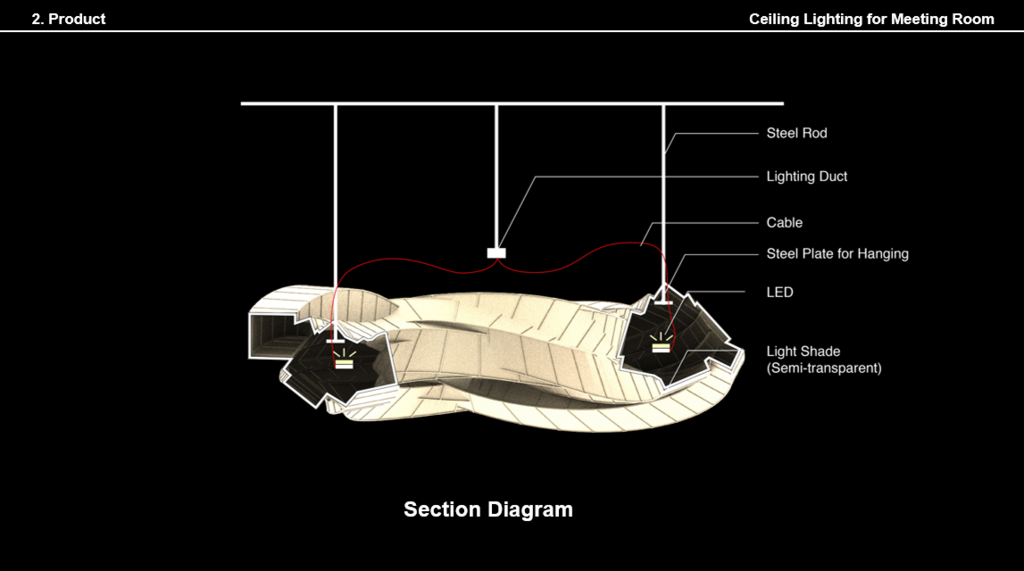

この辺りでした。プレゼン段階では内部の納まりはダイアグラムレベルではありますが、下記のように考えていました。主構造となるような環状のスチールをぐるっと一周配置し、そこにLEDを工夫して取り付ける想定です。

360°全方向へ光の拡散のさせ方

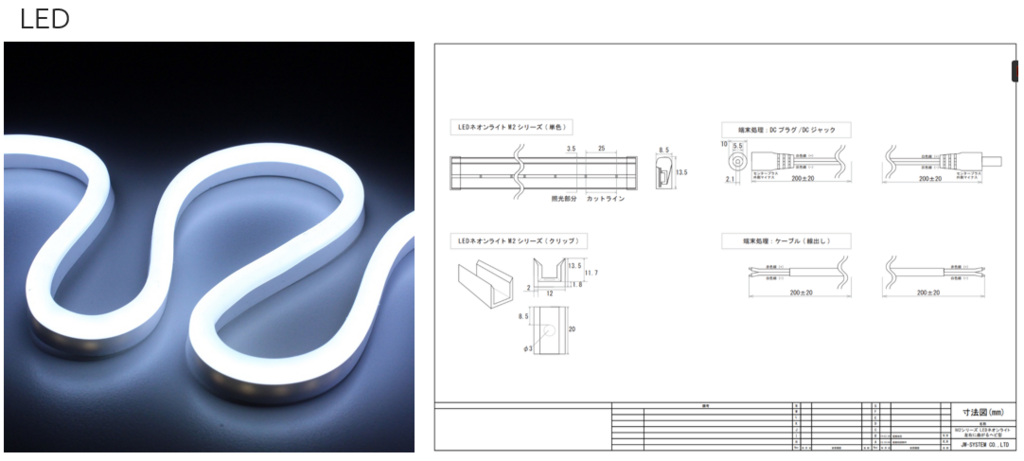

当初、「LED自体がある程度かたちを追従できるフレキシブルなもの」かつ「360° 光が拡散するもの」を選定していました。こんなものです。

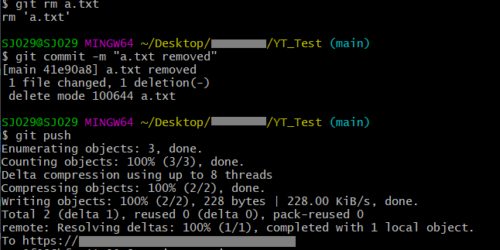

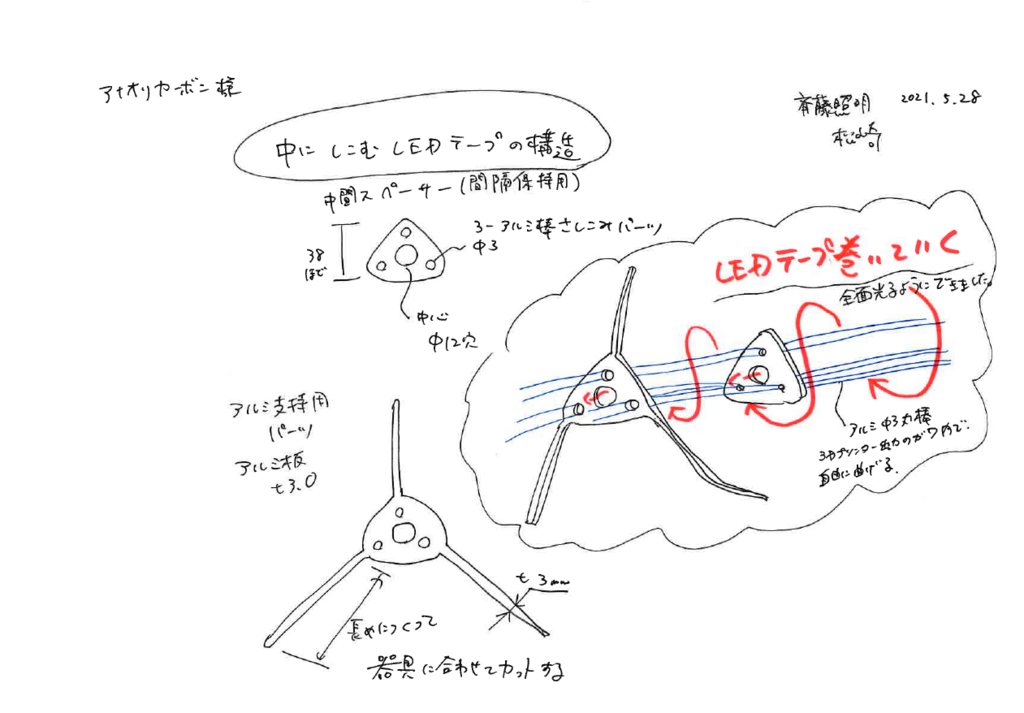

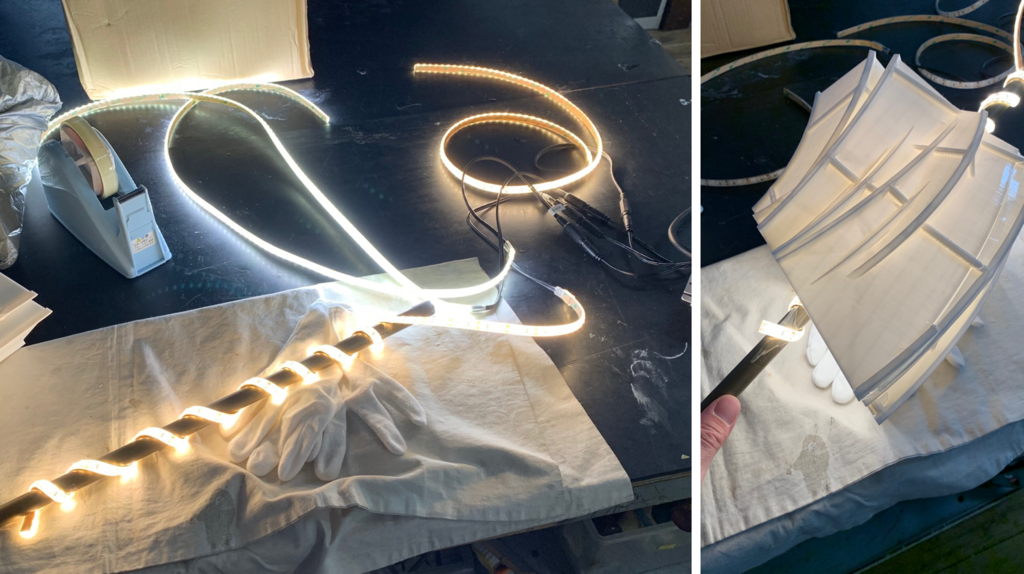

しかしこれだと光量が弱く、照明として不十分でした。そこでLEDの選定と機構を斉藤照明さんお願いし、検討いただいたものがこちらです。

まず光量とコストの点から、テープLEDが採用になりました。そしてそれを巻き付けていくようにすることで光の拡散の問題はクリアされました。上記のスケッチはさらにスペーサー的なものを一定間隔で配置することで内部でのLEDの位置を調整できるようにするためのものです。

天井からの吊り機構

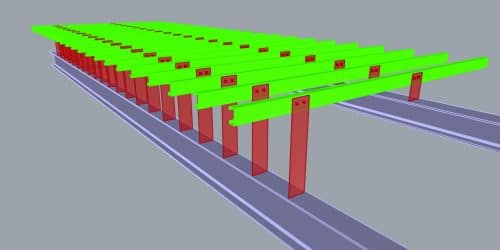

これは当初からの一番の懸念事項でした。初期想定では3Dプリントのパーツ自体は薄いものだったので、吊り機構としては主構造として環状の背骨のようなものを通す必要があると考えていました。

検討がある程度進んだ段階でも、上のLEDのスケッチ中にもあるように、中心に12Φ程度のパイプを通そうしていたのでスペーサーの中心に穴を開けています。フレキシブルな環状の作りやすさという観点から、10mmのワイヤーロープを入れようと検討していた時期もありました。

しかし3Dプリントのパーツの検討が進むにつれ、パーツ自体の厚みが増し、強度も出てきました。前回のブログでも紹介したように、パーツ同士の接合はボルトで留めることになったのでパーツ自体の剛性がかなりとれ、背骨のとなる主構造をいれなくても大丈夫そうな状況になっていきました。

そして最終的にはボールワイヤーと円板で天井から吊ることにしました。(力が局所的にかかることに若干の不安もあったので、斉藤照明さんで実際に何日か吊ってもらって状況を見てもらっています)

右が内部LEDの状況です、主構造がなくなり完全に空洞となったのでLEDの固定方法も少し変更しました

難易度の上がるターニングポイント

接合

3Dプリンターはプリンターのベッドサイズ内であればマテリアルも形状もある程度自由が効きますが、それを超えるサイズのものになると部材の接合を考慮しなくてはならず、難易度と工数が大幅に上がります。

3Dプリンタのパーツ同士の接合は素材がなんであれ、おおよそ接着系(接着剤やUV接着など)かボルト固定系になるのではないかと思います。

今回は仕上げをせず素地のままでしたが、通常はパテ埋めややすりがけ、塗装など仕上げを施します。

強度

強度に関しては二段階クリアすべきハードルがあり、第一段階は組み立てた際に形状そのものが保てるか、第二段階は用途上の必要強度が満たされているか、というものです。第一段階の形状そのものの維持はそこまで難しくはないと思いますが、第二段階の用途上の必要強度はややハードルが上がります。

今回は吊るということが全体の機構に影響し、パーツの厚みの検討が必要になったりと、造作の難易度を上げていました。最終的にはパーツの厚みを増して強度を確保しても光が透過することが確認できたので、とてもシンプルな方法で納まりが決まりました。

まとめ

今回紹介した部分は提案時からかなり想定しづらい部分でした。斉藤照明さんに検討いただきながら進めていくことでひとつひとつ解決できましたが、現物をみながらの判断という場面が多かったように思います。このあたりが3Dプリンタで大型の造形物をつくる難しさであり、完成までの見通しのしづらさだと思いました。

しかしながら、こういうときに色々な分野の方と一緒に協同で作り上げていく過程は、自分の想像を超えて物事が進んでいく感じがして楽しいものです。建築の現場も、まさしくそうですね。

次回はいよいよ最終回、設置編です。ではまた。