複雑なファサードでありがちなこと #3 人海戦術vsパラメトリックモデル

形状が複雑なプロジェクトはマネジメントも難しくなります。

今回は工程管理上、パラメトリックモデリングが万能でないケースについて書いてみようと思います。

ファストトラックとタクト工程

まず、用語の説明から入ります。

ファストトラックというのは全体の設計が完了してから施工を行うのではなく、一部分でも設計が固まったところから施工していく生産手法です。(参考:コトバンク)

なぜそんなことをするかといえば設計と施工の一部をオーバーラップさせることで全体工程を短縮させるためです。

私たちが支援することが多い外装工事でいえば、「バラ図が描けたところからパネルを作っていく」というようなことはよくあります。

タクト工程というのはいくつかの作業の組合わせを同じ作業を一定の時間で繰り返すようにすることで作業の習熟と平準化を図ったスケジュール(の組み方)です。

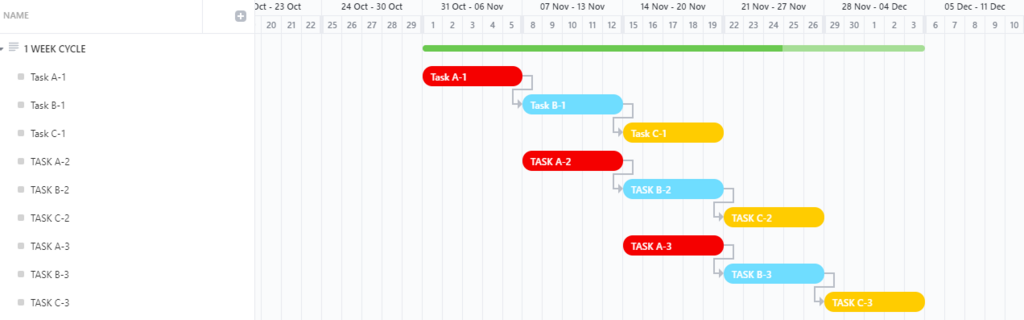

作業Aをやる班、Bをやる班、Cをやる班があるとします(作業順序に依存関係がありA⇒B⇒Cの順序で着手する必要があります)。

各班が一週間でこなせる作業量を共通化しておくと工程の管理が非常に簡単になります。

ヤードや揚重、人員手配などの観点からも繰り返しのサイクルを作ることは利点があります。

タクトを前提とする全体最適

さて、タクト工程に関して注意すべきは、人員や工場の生産キャパシティ次第で、ある工程に必要な日数を縮減できても全体工程が短縮されない点です。

例えば、先ほどのA、B、Cのタスクのなかで、

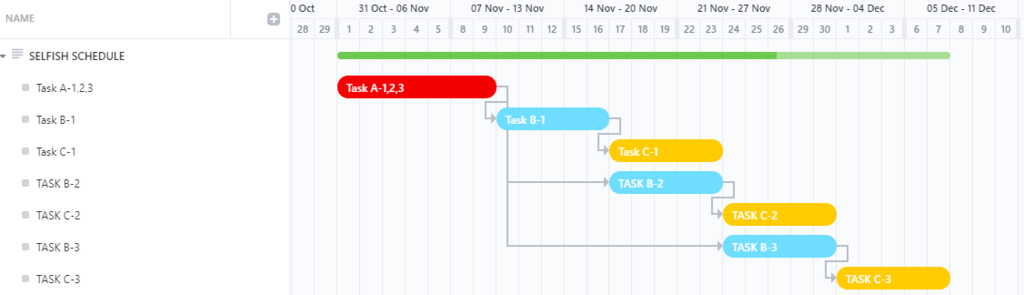

Aに関して「3回に分けると3週間かかっちゃうけど、まとめてやらせてくれるなら同じ人数でも1週間半でやり切れるよ」という話が出てきたとします。

拘束日数で契約しているなら作業Aに関してはまとめてやった方がよさそうです。

積み上げで考えると

A: 3週+B: 3週+ C: 3週 =9[班×週]

だったものが

A: 1.5週+ B: 3週+ C: 3週=7.5[班×週]

となるため、一見いい話に見えます。

しかし、作業Aが完了しないとBが開始できないため、作業Bの着手日が後ろにずれ込み、全体の作業完了日が遅くなります。

Task Aだけを見ると効率的なようですが、全体でみると遅延につながることがわかります。

後工程を踏まえると作業Aで大切なことは「最短ですべての作業を終えること」ではなく、「1週間ごとに最低限のノルマを毎週達成すること」になるわけです。

Grasshopper vs 人海戦術

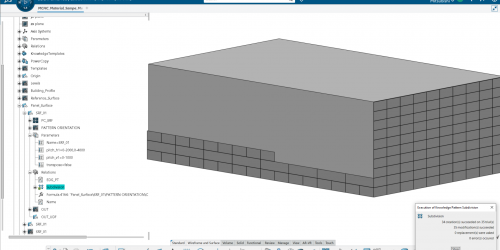

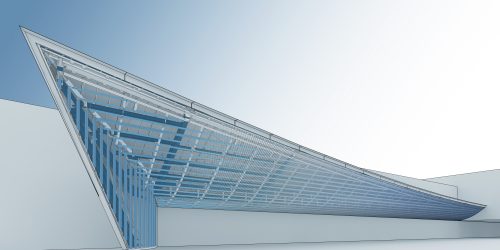

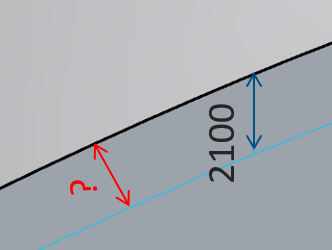

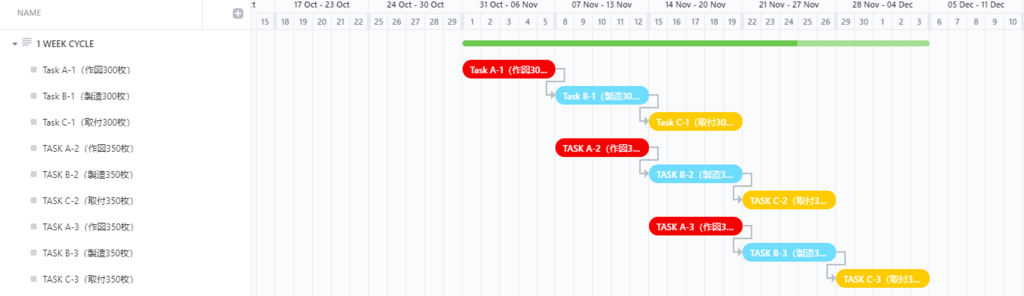

さて、複雑なファサードでは上述の作業Aとして製作用の単品図(バラ図)の作図が出てきます。

作業Bとして工場での製作、作業Cとして現場での取り付けを想定してください。

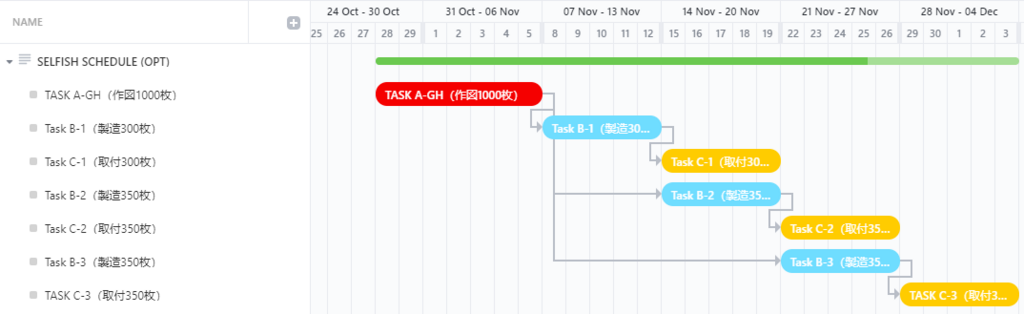

1000枚のパネルを製造・取り付けするという仮想の工事について工程を計画しましょう。

2021/12/03(金)までに取り付けを完了しないといけないとします。

- 工場の生産キャパシティが400枚/週

- 作業員を手配して毎週350枚程度の取り付け

というところまで段取りができていると、

お尻からの逆追いで11/05には最初のロットの製品図ができていないといけないことがわかります。

取付と製造のキャパシティが変わらない限り出図の一回目の日付は変えられません。

このあたりの工程が見えてきたところで、私たちの参加するプロジェクトでしばしば現れるのが「人海戦術での作図と何らかのプログラムを用いた作図の機械化のどちらが効率的か?」という議論です。

人海戦術は出図枚数に対して線形的に人日が必要になります。

原理的には1枚にかかる時間を1000倍すれば1000枚作図する時間です。

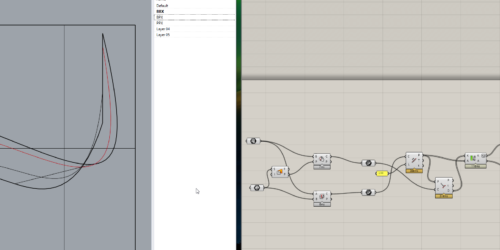

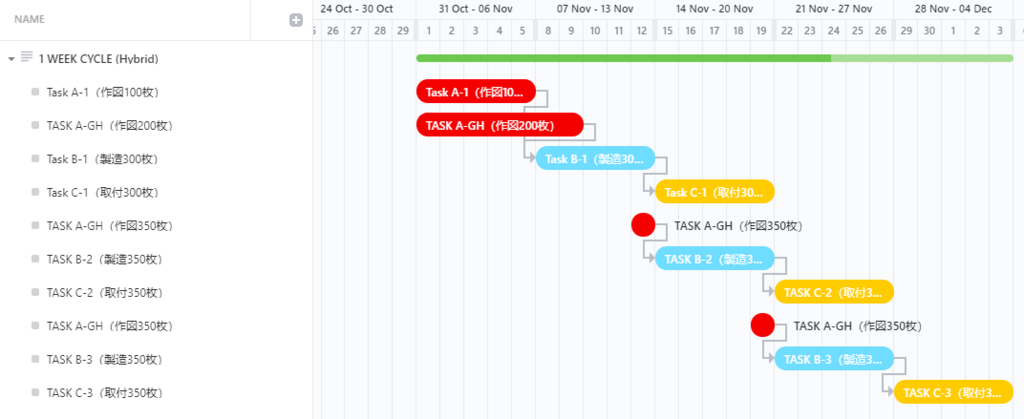

一方で、Grasshopperなりを使う場合、最初に仕組みを作るときにテストケースにする200枚程度にかかる時間が一番長く、その後はバグ取りをしつつ機械化された効率的な作図ができます。

もし、最初の出図までに十分な準備時間が取れれば、GHを利用して一気に1000枚を書き上げてしまった方が作図は効率的です。

しかし、もし作図作業の着手日が2021/11/01で、GH作成に1週間~2週間かかりそうだとすると、GHに賭けるのは危険です。

もしGHを作成するのに1週間以上かけてしまえば、1000枚の図面ができたとしても製造と取り付けが間に合わないからです。Task Aに局所最適で全体としては遅延するケースになってしまうわけです。

往々にして、タクトと対応するような形でファストトラックを採用されていて、バラ図を描くべき対象の最終形状が決まるのがギリギリということがしばしばあります。ちょっと長めにGHを作る時間をくださいと言えない状況に追い込まれています。

こうしてみると、効率は悪くとも確実に何か出せる人海戦術で最初の出図を確実に確保しておいた方が良いと言えます。

実際にありがちな工程

往々にして人海戦術で作図しようとしても、そう簡単にオペレータが集まらなかったりという別の問題が発生し、期待される物量をそもそも人海戦術では確保できなかったりします(大変だ)。

実際のプロジェクトでは、人海戦術で首の皮一枚つなぎとめたところで作図の機械化に成功して、なんとか着地するという冷や汗な展開が起きたりするわけです。

理想(これからの展望)

パラメトリックモデリングを利用した作図の自動化は数量的な拡張性が高いので、プロジェクトサイズが大きいほどメリットが出ます。

プロジェクト全体を俯瞰してリードタイムをコントロールしたり、与件整理を的確に行うことで、綱渡りをせずに、工程を守りつつ効率的な作業ができるのが理想です。

また、製造タクトに合わせず、まとめて作図することでロットが大きくなり設計の標準化・規格化も容易になります。

規格化のことは以前の記事でもちらっと触れましたが、また別記事で具体的な手法や複合的なメリットに触れてみたいと思います。